Wie Laser-Technologie Designkonzepte in Prototypen verwandelt

Laser-Technologie arbeitet nach dem Prinzip der Verwendung fokussierter Lichtstrahlen, um präzise Schnitte durch verschiedene Materialien zu erstellen und so komplexe Designs in greifbare Prototypen mit erstaunlicher Genauigkeit umzuwandeln. Der Hauptvorteil dieser Methode ist das schnelle Prototyping, was die Markteinführungszeit erheblich verkürzt und die Geschwindigkeit der Iterationen erhöht – ein wesentlicher Faktor, um den Anforderungen eines dynamischen Marktes gerecht zu werden. Branchen wie Automobilbau und Luft- und Raumfahrt profitieren insbesondere von schnellem Prototyping durch Laser-Schneiden, da es ihnen ermöglicht, schnell vom Design zu funktionsfähigen Prototypen vorzudringen. Diese Beschleunigung wird durch Branchenberichte untermauert, die zeigen, dass Laser-Schneiden die Erstellungsdauer von Prototypen im Vergleich zu herkömmlichen Methoden um über 50 % verkürzen kann. Diese Technologie ermöglicht nicht nur Geschwindigkeit, sondern auch präzise Fertigung, wodurch Unternehmen ihre Designs effektiv verfeinern und testen können. Die Nutzung von Lasertechnologie verwandelt die Prototypenphase von einer Engpässe in einen strukturierten Prozess und sorgt dafür, dass Produkte Rekordzeiten innerhalb auf den Markt bereit sind.

Materialvielseitigkeit: Metalle, Kunststoffe und mehr

Das Laserschneiden zeichnet sich durch eine erstaunliche Materialvielseitigkeit aus, da es effektiv durch eine Vielzahl von Stoffen schneiden kann, darunter eine Auswahl an Metallen, diversen Kunststoffen und sogar Verbundmaterialien. Verschiedene Lasertechnologien, wie Fasernlasern und CO2-Lasern, sind für spezifische Materialien optimiert, wobei Faserlaser-Schneidmaschinen besonders gut bei der Bearbeitung von Metallen sind, während CO2-Laser bei Kunststoffen und nicht metallischen Materialien hervorragen. Diese Anpassungsfähigkeit erweitert nicht nur das Spektrum möglicher Prototypen, sondern führt auch zu erheblichen Materialsparen und Abfallreduzierung, was das Laserschneiden zu einer wirtschaftlich attraktiven Option macht. Laut Statistiken kann die Implementierung von Laserschneidtechnologie den Materialabfall um bis zu 30 % reduzieren – eine beeindruckende Zahl, die ihre Effizienz demonstriert. Die Präzision des Laserschneidens eliminiert unnötigen Abfall, indem es Schnitte liefert, die eng an den Designvorgaben halten und so sicherstellen, dass das Material optimal genutzt wird. Durch die Auswahl des richtigen Lasers für das richtige Material können Industrien diese Technologie sowohl für das Prototyping als auch für die Serienproduktion nutzen, ohne auf Qualität oder Nachhaltigkeit verzichten zu müssen.

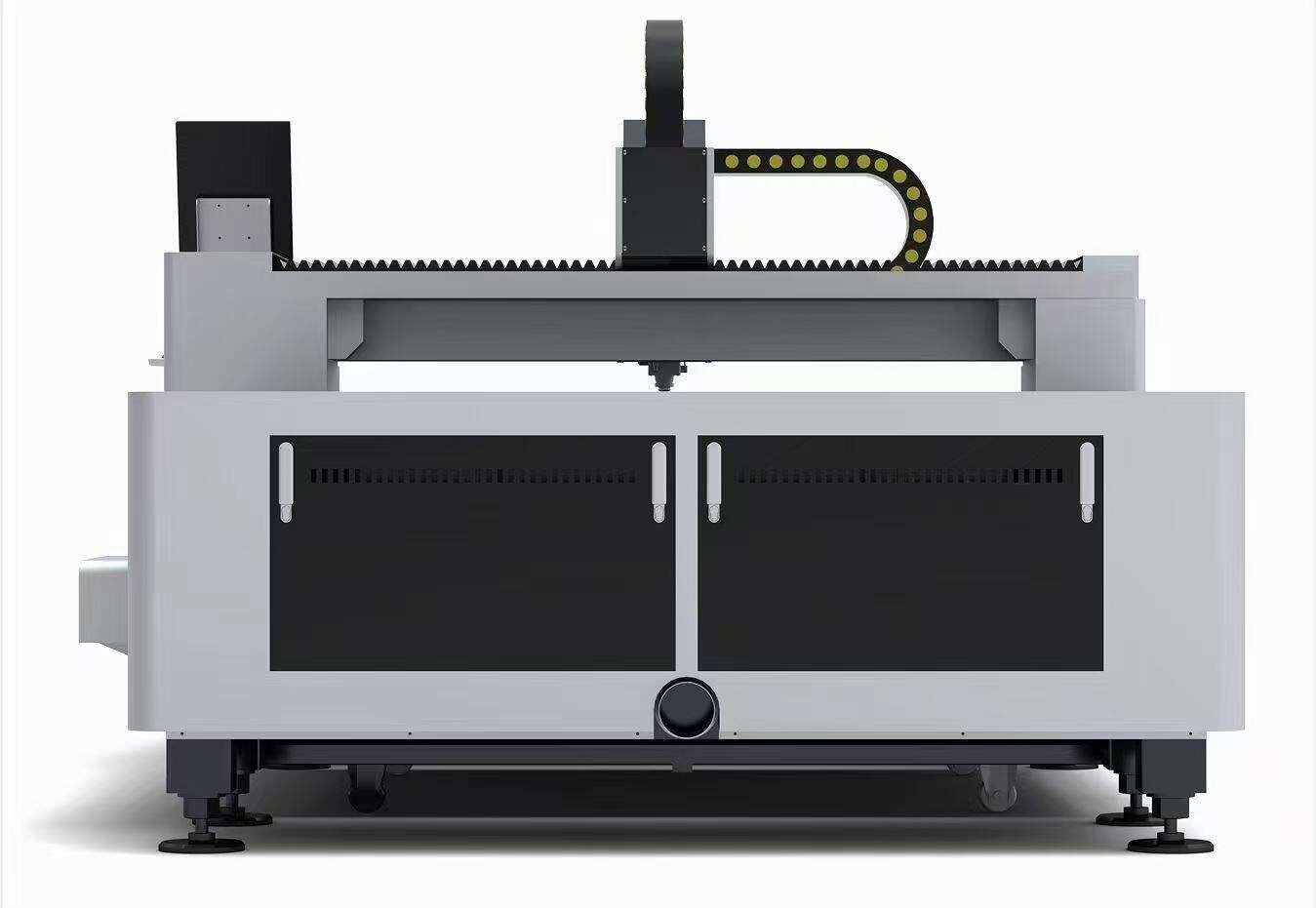

## Faser- vs. CO2-Laserschneidmaschinen: Die richtige Maschine auswählenFaser-Laserschneidmaschinen: Präzision für Metallprototypen

Faserlaser-Schneidmaschinen sind für ihre uneig Gleiche Präzision und Effizienz bekannt, insbesondere bei der Metall-Prototyping. Diese Maschinen nutzen ein Glasfaserkabel, um Licht zu verstärken und es in einen hochintensiven Strahl zu fokussieren, der Metalle mit außergewöhnlicher Genauigkeit durchtrennen kann. Einer der größten Vorteile von Faserlasern gegenüber CO2-Lasern ist deren höhere Effizienz und vergleichsweise geringere Betriebskosten. Faserlasers benötigen weniger Strom zur Bedienung, was sie energiesparender und kosteneffektiver auf Dauer macht. Fallstudien führender Hersteller betonen die verbesserten Ergebnisse, die mit Faserlasern erzielt wurden; zum Beispiel die Verringerung der Bearbeitungszeit und die erhöhte Präzision, die Unternehmen ermöglichen, ihre Prototyping-Prozesse zu optimieren und hochwertige Metallprototypen effizient herzustellen. Dies macht Faserlasers zu einem unschätzbaren Asset im Metall-Prototyping und setzt neue Maßstäbe für Geschwindigkeit und Genauigkeit bei präzisem Schneiden.

CO2-Laser-Schneidmaschinen: Flexibilität für komplexe Designs

CO2-Laser-Schneidmaschinen werden wegen ihrer Flexibilität gelobt, insbesondere bei der Verarbeitung von nicht metallischen Materialien und dem Erstellen komplexer Designs. Sie verwenden eine Gasgemisch-Methode zur Erzeugung des Laserstrahls, der effektiv bei der Bearbeitung einer Vielzahl von Materialien wie Kunststoffen, Holz und Textilien ist. Diese Vielseitigkeit macht CO2-Laser zu einer idealen Wahl für Branchen wie Kunst und Handwerk, Schilderherstellung und komplexe Designanordnungen, wo eine Vielzahl an Materialien und präzise Schnitte benötigt werden. Branchenexperten betonen oft die Anpassungsfähigkeit von CO2-Systemen und unterstreichen deren breites Einsatzpotenzial in verschiedenen Bereichen. Die Fähigkeit, feinere und komplexere Schnitte mit Präzision auszuführen, macht CO2-Laser-Schneider zu einer beliebten Wahl bei detaillierten Projekten, die mehr als nur Metallbearbeitung erfordern. Daher stehen CO2-Laser-Maschinen für Unternehmen, die Flexibilität und Kreativität im Design schätzen, als eine vielseitige und verlässliche Option hervor.

## Skalierung: Laserschneiden in MassenproduktionsabläufenGeschwindigkeit und Konsistenz in der Hochvolumenfertigung

Laserschneidtechnologie verbessert erheblich sowohl Geschwindigkeit als auch Konsistenz in der Hochvolumenfertigung. Durch die Integration von Laserschneidanlagen in Produktionslinien können Hersteller menschliche Fehler reduzieren und konsistente Ausgaben erzeugen, was für die Einhaltung von Qualitätsstandards in Massenproduktionsumgebungen entscheidend ist. Studien zeigen beispielsweise, dass die Einbindung von Laserschneidern den Produktionsoutput um bis zu 30 % im Vergleich zu traditionellen Methoden erhöhen kann. Diese beeindruckende Verbesserung beruht größtenteils auf dem automatisierten Charakter von Lasertechnologien, die präzise und wiederholbare Schnitte ermöglichen, ohne manuelle Eingriffe zu benötigen. Darüber hinaus spielt die Rolle der Automatisierung eine entscheidende Rolle; sie steigert nicht nur Effizienzen, sondern reduziert auch die Abhängigkeit von qualifiziertem Personal, wodurch sich Operationen skalieren lassen, ohne an Qualität einzubüßen.

Integration mit hydraulischen Pressbremsen für Fertigprodukte

Die Integration von Laserschneidmaschinen mit hydraulischen Pressbremsen bietet einen robusten Workflow zur Herstellung von Fertigprodukten. Diese Kombination ermöglicht es Herstellern, hochwertige Komponenten effizient herzustellen, indem sie die Präzision des Laserschneidens für die anfängliche Formgebung nutzen und diese durch die Umformfähigkeiten der hydraulischen Pressbremse ergänzen. Diese Synergie optimiert den Workflow und ermöglicht eine nahtlose Produktentwicklung mit minimalem Materialtransport zwischen den Stufen. Unternehmen, die diesen integrierten Ansatz übernommen haben, berichten von erhöhter Effizienz und verkürzten Produktionszeiten, insbesondere in Branchen, die Präzision und fertige Qualität verlangen, wie den Automobil- und Luftfahrbereich. Die Workflow-Integration stellt sicher, dass beide Technologien Hand in Hand arbeiten und einen kohärenten und effizienten Fertigungsprozess bieten, der die Produktivität maximiert und erstklassige Endprodukte sichert.

## Realweltanwendungen der Vielseitigkeit des LaserschneidensFallstudie: Schnelles Prototyping für Automobilzubehör

Im Automobilsektor hat das Laserschneiden den Prozess des schnellen Prototypings für Zubehör revolutioniert. Eine bemerkenswerte Fallstudie betrifft ein führendes Automobilunternehmen, das Faserlaserschneidmaschinen in seine Design- und Produktionsabläufe integrierte. Diese Integration ermöglichte schnellere Prototyping- und Optimierungskreisläufe, was zu verbesserten Designs und schnelleren Produktstarten führte. Die Präzision des Laserschneidens erlaubte es, komplexe Designs umzusetzen, die mit herkömmlichen Methoden nicht erreichbar waren, wodurch die Produktionzeiten um etwa 30 % verkürzt wurden. Darüber hinaus wurde die Kosten des Prototypings erheblich gesenkt, da durch minimales Materialverbrauch und effizienteren Ressourceneinsatz weniger verschwendet wurde. Diese Fortschritte verdeutlichen, wie Laserschneiden Innovation und Effizienz im Bereich der Entwicklung von Automobilzubehör vorantreiben kann.

Produktion von Medizinischen Schutzmitteln während von Lieferkettencrisen

Die Anpassungsfähigkeit der Laserschneidtechnologie wurde während jüngster Lieferkettenkrisen besonders deutlich, insbesondere in der Produktion von Medizinschilden. Laserschneidanlagen spielten eine entscheidende Rolle bei der schnellen Fertigung dieser lebenswichtigen Gegenstände, als die Nachfrage unerwartet stieg. Die kurze Umsetzungszeit und die Präzision, die CO2-Laserschneidanlagen bieten, sorgten dafür, dass Medizinschilder schnell hergestellt werden konnten, um dringende Gesundheitsbedürfnisse zu decken. Aussagen von Organisationen im Bereich medizinischer Versorgung unterstrichen die zentrale Rolle der Technologie und wiesen darauf hin, dass die Produktionsgeschwindigkeit während der Krisenspitzen um 40 % gesteigert wurde. Diese Reaktion demonstrierte die Vielseitigkeit und Zuverlässigkeit der Laserschneidtechnologie in Zeiten, in denen eine schnelle Anpassung erforderlich war, um Leben zu schützen.

## Optimierung von Laserschneidprozessen für industrielle AnforderungenAusgleich zwischen Energieverbrauch und Schneideffizienz

In den letzten Jahren haben Fortschritte in der Laserschneidtechnologie die Schneideffizienz erheblich verbessert, während gleichzeitig der Energieverbrauch gesenkt wurde. Diese Anstrengungen sind entscheidend, wenn man bedenkt den weltweiten Trend hin zu nachhaltigen Fertigungspraktiken. Moderne Faserlaserschneidanlagen sind beispielsweise so konzipiert, dass sie den Energieverbrauch minimieren, während sie hochpräzise Schnitte gewährleisten – eine Eigenschaft, die insbesondere für industrielle Anforderungen von großem Wert ist. Studien haben diese Vorteile quantifiziert und eine Reduktion des Energieverbrauchs um bis zu 30 % bei der Verwendung optimierter Systeme festgestellt. Dies entspricht erheblichen Kosteneinsparnissen und einem geringeren ökologischen Fußabdruck für Fertigungsprozesse.

Wartungsstrategien für unaufhörliche Produktion

Die Gewährleistung einer kontinuierlichen Produktion bei Laserschneidoperationen ist von entscheidender Bedeutung, und effektive Wartungsstrategien sind der Schlüssel, um dieses Ziel zu erreichen. Unternehmen implementieren oft bewährte Verfahren wie geplante Routineprüfungen und prompte Reparaturen, um unerwartete Downtimes zu verhindern. Diese Strategien verlängern nicht nur die Lebensdauer von Maschinen wie CO2- und Faser-Laserschneidanlagen, sondern reduzieren auch Produktionsverluste. Studien haben erbracht, dass proaktive Wartung die Maschinenstillstände um geschätzte 20 % senken kann, was die Produktivität steigert und die pünktliche Fertigstellung von Projekten sichert.

Inhaltsverzeichnis

- Wie Laser-Technologie Designkonzepte in Prototypen verwandelt

- Materialvielseitigkeit: Metalle, Kunststoffe und mehr

- Faser-Laserschneidmaschinen: Präzision für Metallprototypen

- CO2-Laser-Schneidmaschinen: Flexibilität für komplexe Designs

- Geschwindigkeit und Konsistenz in der Hochvolumenfertigung

- Integration mit hydraulischen Pressbremsen für Fertigprodukte

- Fallstudie: Schnelles Prototyping für Automobilzubehör

- Produktion von Medizinischen Schutzmitteln während von Lieferkettencrisen

- Ausgleich zwischen Energieverbrauch und Schneideffizienz

- Wartungsstrategien für unaufhörliche Produktion