Horké a studené válcování: procesy, výkon a aplikace

Jak horké válcování tvaruje ocel při vysokých teplotách

Když se ocel válcuje při teplotách nad tzv. rekrystalizačním bodem, obvykle kolem 900 až 1200 stupňů Celsia, stává se kov snadněji tvarovatelným s menší potřebou síly a zároveň se zvyšuje jeho tažnost. Metoda horkého válcování se stala běžným standardem v mnoha odvětvích pro výrobu produktů jako jsou I-nosníky pro stavby, kolejnice pro vlaky nebo tyto masivní ocelové desky, které vidíme všude kolem. Po tomto procesu ohřevu a tváření se ocel rychle ochlazuje, čímž v materiálu vzniká lepší struktura zrn. Podle některých průmyslových dat z minuloroční zprávy o zpracování kovů to ve skutečnosti vedlo u čtyř z pěti případů ke lepšímu výkonu konečného produktu ve všech průmyslových aplikacích. Přesto existují i nevýhody, na které stojí zmínit. Během chlazení se na povrchu často vytváří vrstva oxidu, běžně známá jako škála, a rozměry se mohou lišit zhruba o jeden a půl procenta nahoru i dolů. Tyto vlastnosti obecně činí horkovalisovanou ocel nevhodnou pro díly vyžadující velmi přesné rozměry nebo vysokorychlostní povrchové úpravy.

Přesné za studena válcování pro pevnost a úpravu povrchu

Při za studena válcování oceli při pokojové teplotě ji v podstatě stlačíme o 15 až asi 50 procent, čímž se zpevní díky tzv. tvárnému zpevnění. Výsledek? Ocel, která odolává přibližně o 25 % vyššímu tahu než při horkém válcování. Kromě toho jsou povrchy velmi hladké, často s drsností pod 0,8 mikrometru. Další velkou výhodou je kontrola tloušťky. Mluvíme o tolerancích kolem plus mínus 0,05 milimetru. Taková přesnost je velmi důležitá u karoserií automobilů, skříní chladniček a malých krabiček pro elektroniku. Když záleží na vzhledu stejně jako na rozměrech, za studena válcovaná ocel prostě celkově funguje lépe.

Porovnání horko válcované a za studena válcované oceli: klíčové rozdíly a oblasti použití

| Vlastnost | Horko válcovaná ocel | Chlazená ocel |

|---|---|---|

| Teplota zpracování | 900–1200°C | Pokojová teplota |

| Dokončení povrchu | Oxidovaný, hrubý (Ra 3–6 µm) | Hladký (Ra 0,4–1,6 µm) |

| Pevnost | 400–550 MPa mez kluzu | 550–800 MPa mez kluzu |

| Typické aplikace | Mosty, lodění | Karoserie automobilů, systémy VZT |

Odborné zprávy ukazují, že za poslední dobu se slitina za studena dostala na zhruba 62 % trhu přesného zpracování, protože poskytuje konzistentní výsledky a lepší povrchové úpravy. Slitina za tepla stále dominuje u rozsáhlých stavebních projektů, protože zhotovitelé často více dbají na snižování nákladů než na dosažení extrémně přesných tolerancí. Stroje používané pro každý proces vyžadují odlišná nastavení, aby bylo možné maximalizovat efektivitu výrobních běhů a správně řídit spotřebu energie. Výrobci musí tyto faktory vyvažovat při volbě mezi těmito dvěma možnostmi na základě požadavků konkrétního projektu.

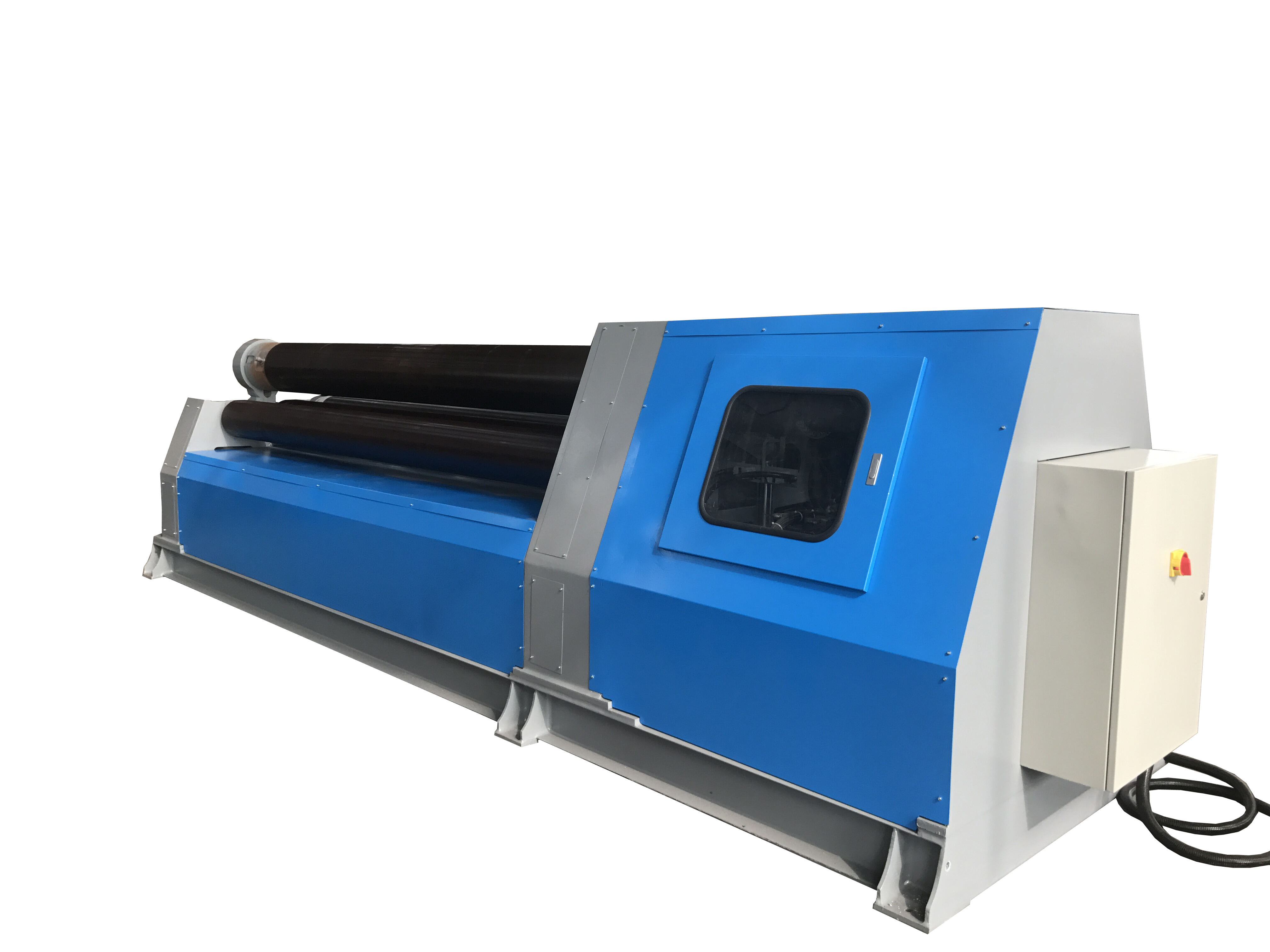

Typy a vývoj válcovacích strojů: od manuálních ke CNC

Vývoj ocelových válcovacích strojů – od manuálních zařízení až po počítačem řízené systémy – odráží širší posun směrem k automatizaci, přesnosti a provozní efektivitě v moderním průmyslu.

Manuální a poloautomatické válcovací stroje: tradiční pracovní postupy

Dříve byly válcovací systémy plně manuální, kdy operátoři ručně prováděli úpravy a kontrolovali tloušťku. Když se objevily poloautomatické verze, přibrala se mechanická pomoc například při podávání cívek, čímž se doba výroby zkrátila přibližně o 20 procent ve srovnání s čistě manuální prací, jak uvádí výzkum Ponemona z roku 2023. I přes tyto vylepšení však většina dílen dosahovala pouze výkonu kolem 40 až 60 plechů za hodinu, protože během celého provozu musel proces neustále sledovat člověk.

Automatizované válcovny a integrace se chytrými výrobními linkami

Moderní automatizované válcovny využívají programovatelné logické automaty (PLC) ke synchronizaci rychlosti válců s dopravníkovými systémy, což umožňuje nepřetržitý provoz 24 hodin denně. Při integraci s výrobními platformami s podporou IoT tyto systémy využívají senzory poskytující data v reálném čase k dynamické úpravě parametrů, čímž dochází ke snížení odpadu materiálu o 15–30 % při zpracování plechů podle ukazatelů z roku 2024.

CNC válcovací stroje: Zvyšují efektivitu až o 40 %

Zavedení technologie počítačového numerického řízení (CNC) skutečně změnilo přesnost procesů válcování kovů díky servopoháněným aktuátorům, které dosahují přesnosti zhruba plus minus 0,05 milimetru. Tyto novější CNC stroje využívají algoritmy strojového učení k nalezení optimálních dráh nástrojů, což znamená, že pracují přibližně o 40 procent rychleji než staré manuální frézovací operace, aniž by docházelo ke ztrátě konzistence produktů mezi jednotlivými sériemi. Klíčovou výhodou těchto systémů je jejich schopnost bezproblémově komunikovat s CAD/CAM softwarovými balíčky. Doba seřízení složitých dílů se také výrazně snížila – komplexní tvary, které dříve trvalo nastavit osm celých hodin, lze nyní nakonfigurovat během pouhých 45 minut.

Klíčové komponenty a údržba ocelových válcovacích strojů

Ocelové válcovací stroje závisí na vysoce přesných komponentech a důsledných údržbách, aby byla zajištěna spolehlivost, dlouhá životnost a konzistentní výstup.

Valce a konfigurace v moderních válcovnách

Válečky tvoří základ válcovacích strojů, které působí přesně takovým tlakem, aby materiály ztenčily nebo změnily svůj průřez. V průmyslu se dnes běžně používají několik standardních uspořádání – například dvouválečková uspořádání pro základní operace, čtyřválečkové systémy, když je potřeba vyšší přesnost, a složité shlukové (cluster) válcovny, které zvládnou opravdu náročné úkoly. Drážky vyřezané do určitých válečků pomáhají vytvářet výrobky jako výztužné tyče a kovové pruty, zatímco hladké válečky vyrábějí rovné ploché plechy a silné desky bez jakýchkoli deformací. Přechod z běžné oceli na tvrdší slitinové materiály také znamená výrazný rozdíl. Průmyslové testy ukazují, že tyto vylepšené válečky vydrží přibližně o 40 procent déle, než je třeba je vyměnit, což znamená méně výpadků a nižší náklady na údržbu.

Ložiska, skříně a pohonové systémy: Zajištění provozní stability

- Ložiska : Kuželíková ložiska řídí axiální i radiální zatížení při provozu vysokých otáček a minimalizují tření mezi rotačními válečky a pevnými rámy.

- Pouzdro : Zesílené ocelové skříně absorbují dynamické síly přesahující 12 tun během horkého válcování, čímž zajišťují strukturální integritu.

- Pohonné systémy : Synchronizované střídavé motory udržují přesnou kontrolu točivého momentu napříč mezerami válců širokými pouhých 0,5 mm, což je klíčové pro rovnoměrnou deformaci.

Pravidelné kontroly srovnání zabrání 78 % neplánovaných výpadků způsobených mechanickým nesouosým stavem (Industrial Engineering Journal, 2023).

Běžné výzvy údržby a osvědčené postupy

Mezi klíčové výzvy údržby válcovacích strojů patří:

| Výzva | Řešení | Frekvence |

|---|---|---|

| Opotřebení povrchu válců | Přebrousit nebo chrómovat | Každých 500 provozních hodin |

| Přehřívání ložisek | Kontroly viskozity maziva | Týdenně |

| Hydraulické úniky | Výměna těsnění a tlakové zkoušky | Čtvrtletně |

Zavádění prediktivních údržbových strategií – jako je analýza vibrací a termální zobrazování – snižuje výpadky o 30 %. Denní zaznamenávání provozních odchylek dále podporuje včasnou detekci poruch a bylo prokázáno, že prodlužuje životnost zařízení o 7–12 let v náročných prostředích.

Budoucí trendy: Průmysl 4.0, automatizace a udržitelné válcování oceli

Chytré senzory a prediktivní údržba snižují výpadky o 30 %

Dnes mají většina moderních válcoven IoT senzory, které sledují všechno od změn teploty až po vibrace zařízení a známky opotřebení, a to v reálném čase. Nejnovější údaje o trendech v ocelářském průmyslu za rok 2024 ukazují zajímavou skutečnost týkající se těchto chytrých monitorovacích systémů. Výrobny, které využívají prediktivní údržbu založenou na datech ze senzorů, hlásí přibližně o 30 procent nižší neplánované výpadky ve srovnání s těmi, které čekají na poruchy. Co činí tuto skutečnost ještě lepší? Pokročilé algoritmy strojového učení analyzují záznamy o minulém výkonu a dokážou skutečně předpovědět, kdy se díly mohou porouchat – a to v časovém horizontu od jednoho do dvou týdnů dopředu. To poskytuje servisním týmům dostatečné varování, aby mohly problémy vyřešit dříve, než dojde k přerušení výroby.

Umělá inteligence a digitální dvojčata při optimalizaci ocelářských válcovacích strojů

Technologie digitálního dvojčete vytváří virtuální kopie reálných válcovacích stolic, což umožňuje výrobcům testovat změny procesů, aniž by narušili běžnou výrobu. V kombinaci s umělou inteligencí tyto systémy zkrátí čas nastavení přibližně o 25 % a také výrazně zlepší stabilitu nepřesností tloušťky – ve skutečnosti až o 12 %. Systém automaticky upravuje rychlost válců a aplikuje přesně potřebný tlak v závislosti na typu oceli procházející linkou a jejím aktuálním stavu. Díky těmto chytrým úpravám továrny plýtvají mnohem menším množstvím materiálu jako odpadem ve srovnání s tradičními metodami.

Udržitelné inovace: Snížení spotřeby energie ve válcovnách

Regenerační pohonné systémy fungují tak, že využívají energii vznikající při zpomalování těchto těžkých válců během provozu a následně tuto zachycenou energii vrací zpět do provozu ostatního zařízení v továrně. U některých testovacích sestav jsme dosud zaznamenali snížení spotřeby energie přibližně o 15 procent. Pokud se podíváme na další ekologické vylepšení, výrobci začínají experimentovat s ohřívacími pecemi na bázi vodíku namísto tradičních, zatímco jiní přešli na rostlinné mazivo pro své válcovací procesy, což určitě snižuje množství škodlivého odtoku. I systémy chlazení vodou se stávají chytřejšími, přičemž mnohé vysoce kvalitní provozy dnes dokážou recirkulovat téměř veškerou technologickou vodu, i když dosažení ideální hranice 95 % stále vyžaduje jemné doladění v závislosti na konkrétní sestavě.

Cesta vpřed: chytrá, ekologická a propojená válcovací technologie

Nejnovější generace válcovací techniky nyní zahrnuje technologii blockchainu pro sledování kvality po celém výrobním řetězci, spolu se systémy IoT, které pomáhají různým továrnám spolupracovat během procesů tavení, válcování a dokončování. Při jedné nedávné zkušební výrobě na závodě v Německu došlo ke snížení dodacích dob přibližně o 40 %, když byly všechny tyto systémy propojeny. Probíhají také nadějné vývojové práce s metodami tváření pomocí laseru, které by mohly potenciálně snížit odpad materiálu asi o 22 %, a to bez kompromitace důležitých požadavků pevnosti podle ASTM. Tyto pokroky ukazují směr, který mnozí v odvětví považují za další velký skok vpřed ve výrobě oceli – činí ji nejen rychlejší, ale dlouhodobě lepší jak pro podniky, tak pro životní prostředí.

Často kladené otázky

Jaký je hlavní rozdíl mezi horkým a studeným válcováním?

Tváření za tepla se provádí při vysokých teplotách, obvykle mezi 900 až 1200 stupni Celsia, a používá se pro výrobu hromadných produktů, jako jsou I-profily a kolejnice, zatímco tváření za studena se provádí při pokojové teplotě za účelem dosažení vysoké přesnosti, pevnosti a hladkého povrchu, což jej činí ideálním pro automobilové a elektronické skříně.

Jaké jsou běžné aplikace oceli za tepla válcované?

Ocel za tepla válcovaná se běžně používá u velkých stavebních projektů, jako jsou mosty, lodění a konstrukční ocelové konstrukce, díky své nízké ceně a snadné výrobě.

Jak tváření za studena zlepšuje vlastnosti oceli?

Tváření za studena zvyšuje pevnost oceli právě díky tvrdnutí deformací a zlepšuje povrchovou úpravu a přesnost tloušťky, což ji činí vhodnou pro výrobky, kde jsou důležité těsné tolerance a hladké textury.

Jaké jsou novinky v technologii válcování oceli?

Nedávné pokroky zahrnují integraci umělé inteligence, internetu věcí a prediktivních údržbových systémů za účelem zvýšení provozní efektivity, snížení spotřeby energie a minimalizace výpadků, spolu s udržitelnými postupy, jako jsou regenerační pohonné systémy a používání ekologických maziv.

Proč se ve moderních válcovnách používají chytré senzory?

Chytré senzory poskytují data o provozu v reálném čase, což pomáhá při prediktivní údržbě, která snižuje nečekané výpadky díky včasné detekci a následnému zásahu při potenciálních poruchách.