Co je lis na ohýbání a jakou hraje roli při výrobě kovových konstrukcí?

Definice a hlavní funkce lisů na ohýbání v kovovýrobě

Tisková brzda je jedním z těch klíčových strojů, které se používají pro přesné ohýbání plechu pomocí řízeného působení síly. V podstatě se stane, že kov se zaškrtne mezi dvěma hlavními částmi - bodem na vrcholu a matrou pod ním. Když se na nás uvalí tlak, dostaneme všechny možné ohnutky včetně standardních V tvarů, U tvarů nebo jakéhokoliv úhlu, který práce vyžaduje. To, co dělá tuto celou operaci tak cennou, je to, jak proměňuje prosté ploché listy v skutečně užitečné struktury, jako jsou průmyslové obklopení, montážní podpěry a různé součásti podvozku potřebné v různých výrobních odvětvích. V dnešní době většina moderních brzd může dosáhnout dostatečně těsných tolerancí kolem plus-minus 0,1 stupně podle Moore Machine Tools z jejich dat z roku 2025. Taková přesnost vysvětluje, proč jsou všude, od továren na auta až po montážní linky letadel a dokonce i na staveništích, kde je přesnost důležitá.

Historický vývoj a průmyslový význam tlačových brzd

Příběh lisy na ohýbání začíná v těch starých kovárnách 19. století. Tyto stroje prošly v průběhu času značnou transformací, přičemž se postupně přešlo od těch základních pákových systémů k pokročilejším hydraulickým verzím v 50. letech 20. století. Během druhé světové války se vývoj výrazně urychlil, protože továrny potřebovaly vyrábět všechny možné přesné díly pro letadla a jiné vojenské vybavení. Pokud se podíváme do současnosti, podle údajů FMA z roku 2023 lisovací brzdy zajišťují zhruba 63 % všech ohýbacích prací v amerických výrobních dílnách. Toto číslo mnohé napovídá o tom, jak stěžejní roli tyto stroje nyní hrají jak ve velké sériové výrobě, tak i v praxích spojených s úspornou výrobou. Zajímavé je, že od 80. let, když byly do těchto systémů integrovány počítačové řídicí jednotky, mohli výrobci náhle opět vyrábět velmi složité tvary opakovaně a téměř bez nutnosti manuální práce.

Hlavní součásti lisovací brzdy: Anatomie ohýbacího stroje

Rám, Lože, Píst, Tvarovací nástroj a Matrice: Klíčové konstrukční a funkční části

Lisovací ohýbačky obvykle závisí na přibližně pěti hlavních částech, které umožňují přesné ohýbání kovu. Za prvé, existuje tuhý ocelový rám, který je svařen dohromady. Udržuje stabilitu všech částí při aplikaci tlaku během provozu. Poté máme lože, které je připevněno ke spodní části rámu a upevňuje spodní matici. Na druhé straně je pístová součást, která se pohybuje nahoru a dolů. V závislosti na typu pohonu – hydraulické válce, starší mechanické systémy nebo novější elektrické servomotory – píst tlačí razník proti materiálu, který je třeba upravit. Při tomto procesu je kov nucen do tvaru spodní matrice, čímž vznikají přesné ohyby, po kterých výrobci touží.

Systém razníku a matrice: Jak určuje nástroj geometrii ohybu

Úhel a poloměr ohybů závisí skutečně na tom, jak dobře odpovídá razník zápění. Standardní ohyby obvykle vznikají použitím V-způsobeného razníku spolu s odpovídajícím nastavením zápění. Při práci s nástroji pro ostré úhly však mohou výrobci dosáhnout těch úzkých poloměrů, které jsou často potřebné pro konkrétní díly. Něco, na co je důležité pamatovat, je, že šířka otvoru zápění má velký vliv na množství síly potřebné při ohybových operacích. Užší otvory ve skutečnosti vyžadují přibližně o 30 % více síly pro materiály stejné tloušťky ve srovnání s širšími zápěními. To má velký význam při pohledu na náklady na výrobu. Společnosti, které udržují kvalitní knihovny nástrojů, zaznamenávají výrazná zlepšení ve svém pracovním postupu, protože tráví méně času výměnou nástrojů mezi různými pracovními úkony, což činí obrovský rozdíl ve výrobních zařízeních, která denně zpracovávají různorodé výrobky.

Zadní doraz a CNC systémy: umožňují přesné pozicování materiálu

Systémy počítačového numerického řízení (CNC) automatizují záložní panel , programovatelný zastavovač, který umisťuje plechy s přesností 0,001" ve více osách. U pokročilých modelů se k detekci nepravidelností materiálu používají laserové senzory, které zajistí konzistentní umístění ohybů. Tato automatizace snižuje čas potřebný pro nastavení o 40–60% ve srovnání s manuálními úpravami na strojích bez CNC řízení.

Hydraulické, mechanické a servopohonové elektrické pohonné systémy ve srovnání

Pohonné systémy určují výkonové charakteristiky:

- Hydraulický : Dominuje při ohýbání silnějších plechů (20+ mm ocel) s výkonem přesahujícím 6 000 tun, i když spotřeba energie je o 15–20% vyšší než u elektrických alternativ.

- Mechanické : Nabízí rychlé cykly (50+ ohybů/minuta) pro lehké materiály, ale postrádá přesnost a pružnost potřebnou pro moderní aplikace.

- Servo-elektrický : Zajišťuje opakovatelnost ±0,0002" a snižuje spotřebu energie o 50–70% díky rekuperaci energie, ideální pro vysokopřesné, nízkosilové úkony.

Hybridní systémy nyní kombinují hydraulický výkon s elektrickým řízením, čímž dosahují rovnováhy mezi silou a přesností pro potřeby inteligentní výroby.

Jak fungují lisy na ohýbání: Ohýbací proces krok za krokem

Princip činnosti: Od aplikace síly k deformaci kovu

Tvarování kovu probíhá tehdy, když lis na ohýbání aplikuje soustředěnou sílu prostřednictvím razníku do matrice, což způsobuje tzv. plastickou deformaci. Když se sanice pohne dolů, vytváří tlak, který závisí na tloušťce materiálu a jeho mezí pevnosti. Jako příklad můžeme uvést nerezovou ocel versus hliník: nerezová ocel vyžaduje přibližně o 25 až 30 procent více síly k ohnutí při stejné tloušťce. Co se během tohoto procesu skutečně děje, je to, že vnější části se protahují, zatímco vnitřní části se stlačují dohromady, čímž vznikají trvalé ohyby, které vidíme, aniž by se v kovu vytvořily jakékoliv trhliny.

Postup práce krok za krokem: Zarovnání, upnutí, ohýbání a zpětný pohyb

- Zarovnání : Listy jsou umístěny proti CNC řízeným dorazům s přesností ±0,1 mm

- Upínání : Hydraulické upínací prvky zajistí materiál proti posunu

- Ohýbání : Rám tlačí píst do dutiny razníku rychlostí 5–15 mm/s, v závislosti na houževnatosti

- Sklizení : Programovatelné zakřivení kompenzuje průhyb před úplným zatažením

Chování materiálu během ohýbání: pružné zpětné pohyby, napětí a přesnost

Všechny kovy vykazují pružné zpětné pohyby – částečné návraty do původního tvaru po odstranění síly. Studeně válcovaná ocel se typicky vrací zpět o 2°–5°, což vyžaduje strategie přeohýbání. Tenčí materiály (<3 mm) vykazují o 30 % větší variabilitu pružných zpětných pohybů než tlustší plechy, což vyžaduje měření úhlu v reálném čase, aby byla zachována tolerance ±0,5°.

Role CNC při automatizaci a standardizaci posloupnosti ohýbání

Moderní CNC systémy automatizují klíčové funkce:

- Úprava síly pro dávky s různou tloušťkou

- Adaptivní korekce pomocí senzorů pružných zpětných pohybů

- Optimalizace dráhy nástroje za účelem minimalizace cyklového času

- Správa knihovny razníků, která snižuje počet výměn nástrojů o 40 %

Algoritmy strojového učení nyní předpovídají posloupnost ohybů s přesností 98 %, což výrazně snižuje počet pokusů a omylů při zakázkových pracích.

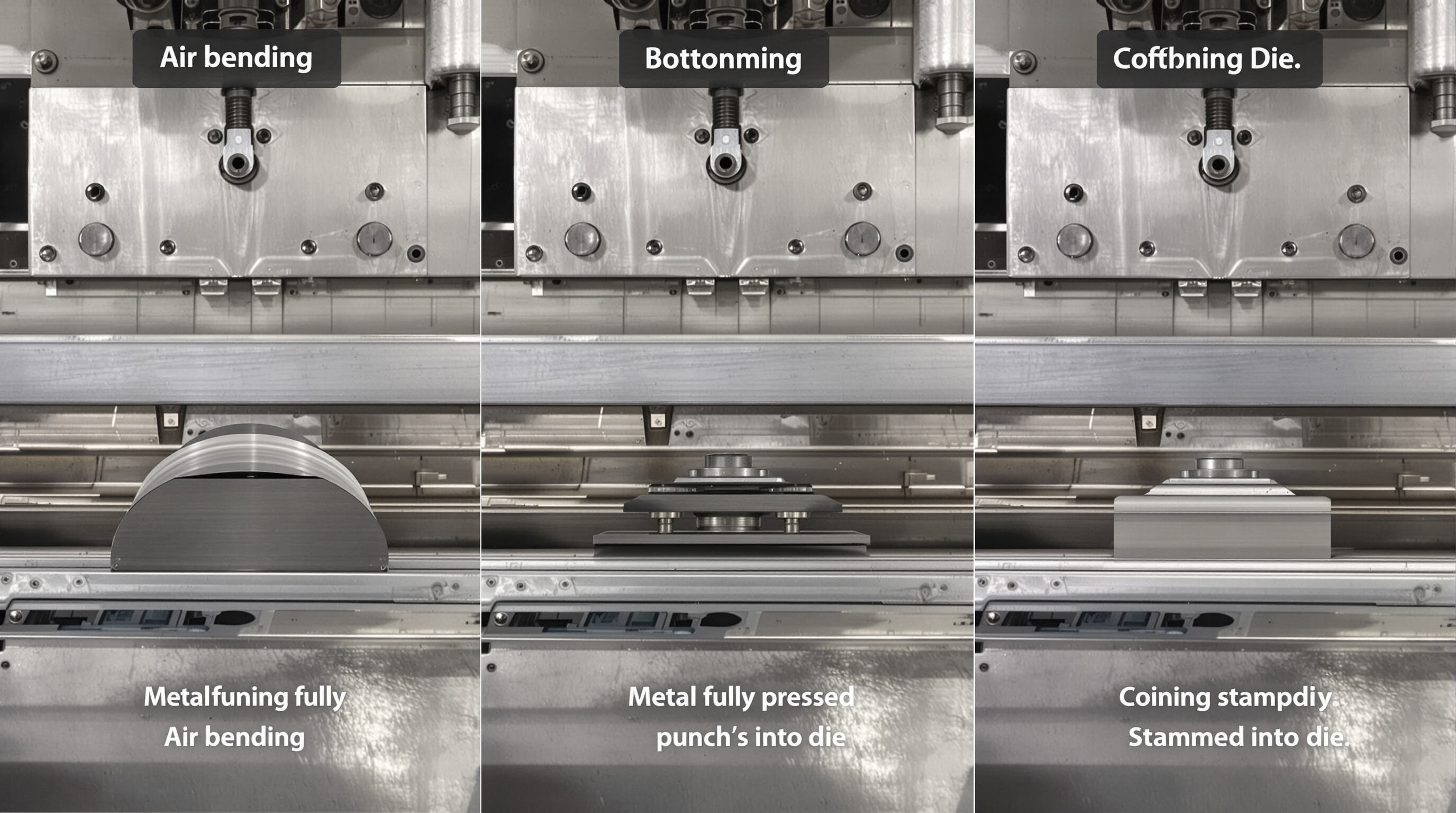

Běžné metody ohybu: Vzduchový ohyb, Dolní ohyb a Coining

Vzduchový ohyb vs. dolní ohyb vs. coining: Techniky, požadavky na sílu a přesnost

Základně existují tři způsoby, jak hydraulické lisy fungují při tváření kovů. Prvním způsobem je lomení s vůlí, kdy mezi razníkem a zápustkou při tvarování kovových dílů zůstává prostor. Tato metoda vyžaduje zhruba o 20 až 30 procent méně síly ve srovnání s jinými technikami, což ji činí poměrně efektivní pro mnoho aplikací. Nevýhodou je, že díly mají tendenci se vracet zpět o 2 až 5 stupňů po vytvarování, proto je třeba provést úpravy pro dosažení finálních úhlů. Dále tu máme dolní raz, kdy materiál je stlačen zcela až na dno dutiny zápustky. Tato metoda vyžaduje přibližně čtyř až šestkrát více síly než lomení s vůlí, ale poskytuje mnohem lepší přesnost s odchylkou plus minus půl stupně, protože kov je během procesu plně plasticky deformován. Nakonec tu máme ražení (coining), které skutečně využívá obrovský tlak – osm až desetkrát více síly než při lomení s vůlí. Tím se eliminují téměř všechny problémy se zpětným pružením, čímž se dosáhne extrémně přesných úhlů s odchylkou plus minus 0,1 stupně. Tato úroveň přesnosti činí metodu ražení ideální pro kritické komponenty používané v leteckém a lékařském průmyslu. Výrobci však musí počítat s tím, že opotřebení nástrojů v tomto případě výrazně stoupá – zhruba o 300 procent ve srovnání s jinými metodami.

Výhody a nevýhody každé metody ohýbání v provozním prostředí

| Metoda | Výhody | Omezení |

|---|---|---|

| Vzdušné ohýbání | Nízké náklady na nástroje, flexibilita víceúhlového použití | Vyžaduje kompenzaci pružného návratu |

| Dolní doraz | Vysoká opakovatelnost, efektivní pro sériové výroby | Vyžaduje samostatné nástroje pro každý úhel |

| Kování | Extrémně přesné pro kritické aplikace | 5x větší spotřeba energie oproti vzduchovému ohýbání |

Výpočty síly a vliv tloušťky materiálu na výběr metody

Požadovaná síla roste s tloušťkou materiálu a metodou:

- Vzdušné ohýbání : $ Síla = \frac{1{,}42 \times UTS \times Délka \times Tloušťka^2}{Rozteč\ drážky} $

- Dolní doraz : 4–6násobek síly při volném ohýbání

- Kování : 8–10násobek síly při volném ohýbání

Ocel nad 5 mm obvykle vyžaduje kalibraci, zatímco tenkostěnný hliník (1–3 mm) je vhodný pro volné ohýbání.

Minimalizace výměn nástrojů při zachování přesnosti ohýbání

CNC lisy snižují dobu výměny nástrojů o 40 % díky:

- Laserově vyrovnávacím zadním dorazům (±0,02 mm polohování)

- Inteligentním knihovnám nástrojů s kapacitou 200+ profilů

- Adaptivnímu řízení síly kompenzujícímu odchylky materiálu

Modulární nástroje umožňují přepínání mezi volným ohýbáním a dolním dorazem během tří minut bez nutnosti znovunastavení.

Ovládací systémy lámacích lisů: NC vs. CNC v moderním průmyslu

Rozdíly mezi NC a CNC lámacími lisovacími systémy v ovládání a pružnosti

NC (Numerical Control) lámací lisy vyžadují manuální úpravy úhlů ohybu a síly, což omezuje přesnost na dovednost operátora. CNC (Computer Numerical Control) systémy tyto vstupy automatizují pomocí programovatelné logiky a dosahují opakovatelnosti ±0,001 palce. CNC modely podporují ovládání osy Z a adaptivní vyrovnání, zatímco NC stroje obvykle ovládají pouze osy X/Y.

| Funkce | CNC Stlačovací brzda | NC Klecový lis |

|---|---|---|

| Ovládání os | 3+ os (X, Y, Z) | 2 osy (X, Y) |

| Přesnost | ±0,001 palce s automatickou korekcí | ±0,02 palce (manuální kontroly) |

| Čas sestavování | 5–15 minut (přednastavení) | 30–60 minut |

| Integrování softwaru | Kompatibilní s CAD/CAM | Žádný |

Jak integrace CNC zvyšuje přesnost a kompatibilitu se smart továrnou

CNC systémy korigují chyby pružného ohýbání v reálném čase tím, že monitorují sílu a upravují polohu dorazu s přesností 0,1° na cílový úhel, čímž se sníží podíl zmetků o 42 % ve srovnání s NC metodami (Fabrication Insights 2023). CNC ohýbačky vybavené IoT se integrují s ERP systémy a bezproblémově synchronizují s laserovými stříhačkami a svařovacími roboty v prostředí Industry 4.0.

Manuální vs. automatické nastavení: kompromisy mezi efektivitou v moderních provozech

Zatímco NC stroje jsou vhodné pro dílny vyrábějící méně než 50 ohybů měsíčně, CNC automatizace se vyplácí při větších výrobních množstvích – snižuje náklady na práci na jednotku o 58 % u dávek přesahujících 500 kusů. NC systémy však zůstávají užitečné pro dílny, které zpracovávají nepravidelné rozměry plechů nebo starší nástroje, které nejsou kompatibilní se standardy CNC.

Často kladené otázky o ohýbačkách

Jaké materiály lze ohýbat pomocí ohýbačky?

Lisy na ohýbání mohou ohýbat různé kovy, včetně oceli, hliníku, mědi a mosazi. Volba materiálu často závisí na aplikaci a požadovaných vlastnostech, jako je pevnost a odolnost proti korozi.

Jak se liší hydraulické lisování od mechanického lisování?

Hydraulické lisy využívají k působení síly hydraulické válce, díky čemuž jsou ideální pro těžké a silné materiály. Mechanické lisy používají mechanické komponenty, které umožňují rychlejší cyklování, ale poskytují nižší přesnost ve srovnání s hydraulickými nebo servopohonovými systémy.

Co je pružení při ohýbání kovů?

Pružení je tendence kovu částečně se vrátit do původního tvaru po ohnutí, což vyžaduje kompenzaci během procesu ohýbání, aby bylo dosaženo přesných úhlů.

Proč je CNC systém preferován před tradičními NC systémy?

CNC systémy nabízejí automatizovanou přesnost, díky které se snižují časy pro nastavení a zlepšuje se opakovatelnost v průběhu výroby. Oproti NC systémům jsou také lépe integrovány s moderními technologiemi chytrých továren.

Obsah

- Co je lis na ohýbání a jakou hraje roli při výrobě kovových konstrukcí?

- Hlavní součásti lisovací brzdy: Anatomie ohýbacího stroje

- Rám, Lože, Píst, Tvarovací nástroj a Matrice: Klíčové konstrukční a funkční části

- Systém razníku a matrice: Jak určuje nástroj geometrii ohybu

- Zadní doraz a CNC systémy: umožňují přesné pozicování materiálu

- Hydraulické, mechanické a servopohonové elektrické pohonné systémy ve srovnání

- Jak fungují lisy na ohýbání: Ohýbací proces krok za krokem

- Běžné metody ohybu: Vzduchový ohyb, Dolní ohyb a Coining

- Ovládací systémy lámacích lisů: NC vs. CNC v moderním průmyslu

- Často kladené otázky o ohýbačkách