Integrace hydraulických a CNC technologií

Vývoj hydraulických systémů ve stříhacích strojích typu gilotina

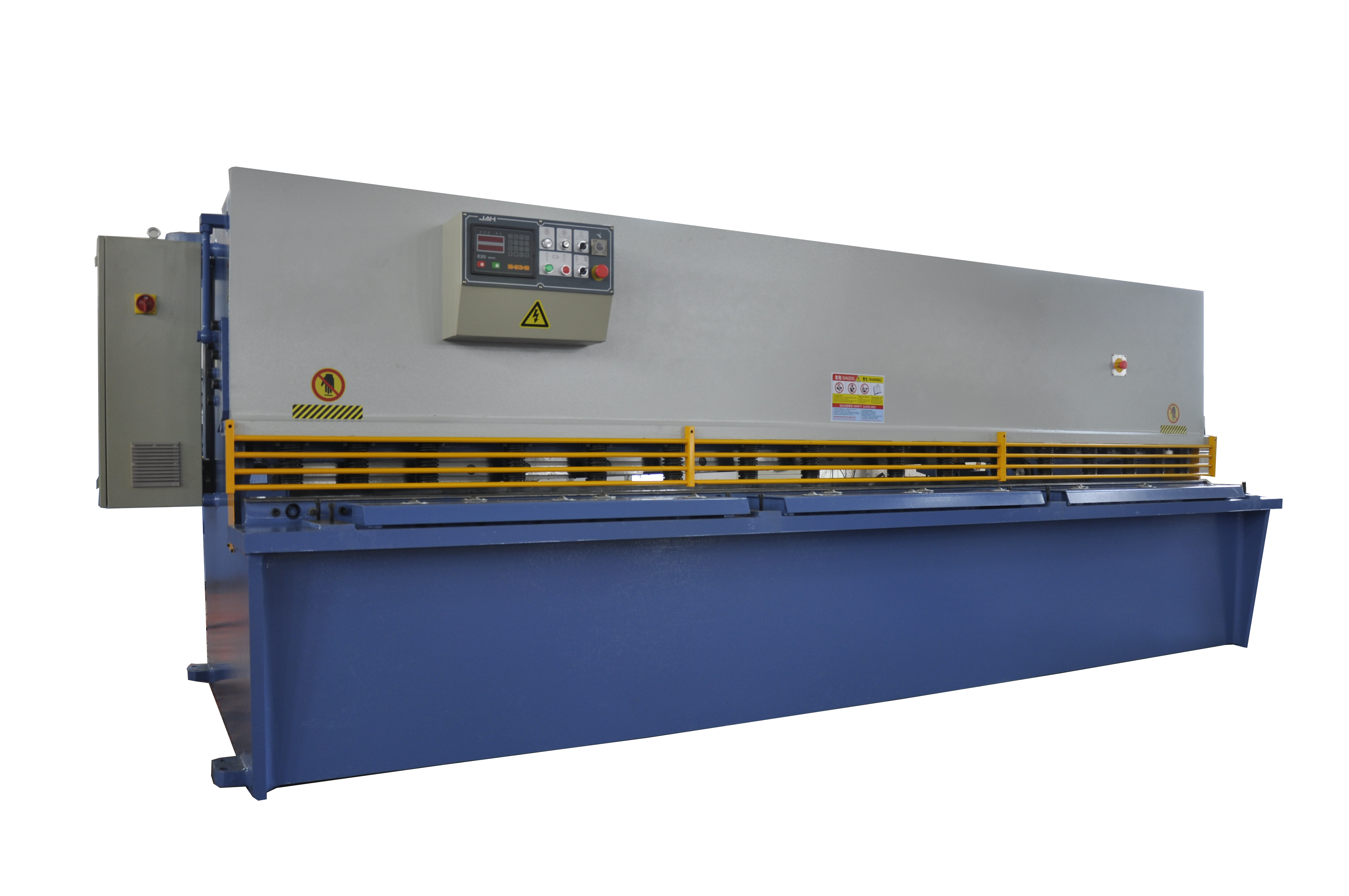

Výkon gilotinových stříhaček byl díky hydraulickým systémům v průběhu let velmi zlepšen. Původní návrhy gilotinového střihání byly mechanické procesy, které nebyly nejen neefektivní, ale také nepružné. Díky integraci hydraulických systémů došlo k klíčovým technologickým inovacím – jako řízení tlaku a zvýšení efektivity střihové síly – což převolnilo střihání kovů. Dnes jsou hydraulické stroje na stříhání kovů rychlejší a energeticky úspornější, takže jsou širším rozsahem používány v moderních podnicích. Některé hydraulické modely nabízejí až o 30 procent rychlejší střihové rychlosti – což může přinést významné zvýšení produktivnosti. Historické příklady, jako evoluce hydraulických stříhacích strojů, ukazují, že inovace jako automatická kalibrace tlaku mohou vést ke hladším a rychlejším operacím, čímž zvyšují výstup.

Role CNC ovládání ve precisním stříhání

Použití technologie Počítačové Numerické Kontroly (CNC) ve stříhacím stroji typu guillotine je významným faktorem pro dosažení přesného řezu. S pomocí systémů CNC řízení lze provádět přesné úpravy a také integrované systémy zpětné vazby, které dále optimalizují proces řezu pro vyšší přesnost. Prohlášená přesnost u CNC stříhacích strojů typu guillotine byla dokázána být mnohem vyšší než tolerance konvenčních metod a může být určitě považována za téměř nulovou. Tento druh přesnosti zabrání vzniku zbytečného množství odpadu materiálů, což je naprosto klíčové pro ekonomickou výrobu, a znamená také vyšší kvalitu konečného produktu. Navíc CNC technologie umožňují větší kontrolu nad parametry řezu, což vede ke spolehlivějšímu a efektivnějšímu splnění specifikací výrobce.

Synchronizace s ohybovými stroji na plechy

Synchronizace hydraulického systému v gilotinových stříhacích strojích s přesahovým strojem je potřebná pro uspořádání plně automatizovaných továren. V souladu s tím je známo, že taková koordinace mezi operacemi umožňuje zvýšení efektivity těchto procesů, například snížené doby nastavení, zvýšené manipulaci s materiálem atd. V minulosti to bylo dokázáno prostřednictvím případových studií, ale lze vidět, že tam, kde je hydraulické zařízení na ohýbání desek správně synchronizováno s gilotinovými stříhacími stroji, dochází v procesu výroby ke mnohem méně vazebným místům. Synchronizace podle technických standardů, jako jsou digitální komunikační protokoly, je v tomto kontextu užitečná. Výsledkem je plynulejší pracovní postup, což znamená, že produkční linka se stává jak efektivnější, tak škálovatelnější a výrobci mohou nabízet zvýšenou produkci bez úbytku ve kvalitě nebo rychlosti.

Pokroky v automatizaci a chytrých funkcích

IoT-povolené gilotinové stříhací stroje

Začlenění Internetu věcí (IoT) do guillotinových střihadel přináší monitorování údržby a prediktivní analýzu do další generace a umožňuje přístup k chytřejším operacím. Protože tyto stroje jsou propojeny prostřednictvím IoT, můžete sbírat data v reálném čase, což může pomoci minimalizovat simplyfikaci zařízení generováním oznámení o prediktivní údržbě a diagnostice. Podle Industry Week mohou výrobní společnosti předpovídat, kdy selže zařízení, a tak udržovat vyšší úroveň operační produktivity. Snížení simplyfikace znamená lepší produktivitu a lepší finanční výsledky. Skupina LVD patří mezi společnosti, které úspěšně implementovaly možnosti IoT, což zlepšilo operační efektivitu a poskytlo klíčová data o stavu a výkonu strojů. Tento vývoj odrazuje trend směrem k stále více technologicky pokročilým, propojeným a automatizovaným výrobním prostředím.

Optimalizace procesu pomocí umělé inteligence

Gilotinová střihací strojní zařízení používá v procesu střihu inteligentní analýzu a adaptaci, umělá inteligence (UI) optimalizuje parametry střihu a zkracuje časové cykly. Přes detekci vzorů a proměnných UI zjišťuje možné vylepšení k vítězství v procesech a provozu efektivnějším způsobem při snižování nákladů. Příkladem studie případu, kterou sdílel Manufacturing Tomorrow, je ukázka toho, jak UI posílené operace vedly ke snížení časových cyklů o 20 % a podstatnému úspornému účinku. Tyto aplikace neoptimalizují jenom procesy, ale informují i budoucí trendy, ve kterých má integrace UI potenciál stát se standardem v produkčních prostředích. Díky novým technologiím, jako jsou algoritmy strojového učení, jsou výrobci nyní vybaveni možností využít sílu UI pro vyšší přesnost a rychlost.

Integrace s systémy tlačných brzd

V aplikacích, do kterých lze integrovat lisovací brzdu a hydraulickou žehličku, dochází k nárůstu používání gilotinových žehliček společně s systémy lisovacích brzd pro přizpůsobivá výrobní řešení a zvýšenou efektivitu zpracování materiálů. Integrace jim umožňuje přecházet z řezacích na ohýbací operace bez jakéhokoli simplyovacího času, což vede ke kratším časům nastavení a většímu množství zpracování materiálů. Trumpf měl úspěšnou aplikaci tohoto druhu, která ukázala, že synchronizace gilotinových žehliček s systémy lisovacích brzd vedla k dobře organizovaným produkčním linkám a rozšířenému výrobnímu spektru. Výhody takové fúze se projevují zvýšenou univerzálností, s níž lze technologii upravit a aplikovat ve výrobě tak, aby vyhovovala různým požadavkům průmyslu. Tento trend zdůrazňuje potřebu integrace technologií pro podporu agilního a reaktivního výrobního prostředí, což je klíčové pro řešení měnících se tržních požadavků.

Zvýšená přesnost a kompatibilita materiálů

Řezání vysokopevnostních slitin pomocí vylepšených ostří

Vývoj čepu umožnil hydraulickému kovovému střihacímu stroji rychle zpracovávat slitiny o střední a vysoké pevnosti. Navíc výrobci vyvinuli moderní čepele, které jsou odolné vůči nosně a proto ekonomické. Takže, například, takové pokročilé čepele mají delší životnost, což vede ke snížené frekvenci náhrady a méně spojených nákladů na simplyfikaci. Řezání slitin o vysoké pevnosti je stále více požadováno v automobilovém a leteckém průmyslu, kde jsou potřeba trvanlivé součásti při vysoké teplotě a tlaku. Tyto průmyslové odvětví využívají přesnosti a spolehlivosti výkonu nejnovější technologie čepů.

Adaptivní úprava mezer pro tenké až silné desky

S rychlým vývojem technologie vznikly mechanické CNC vybavené stříhací stroje a také CNC gilotinový stříhací stroj, který má velmi praktickou funkci přizpůsobitelného mezerování. Tato flexibilita způsobuje téměř nulovou ztrátu a zvýšenou produkci při stříhání jak tenkých, tak i silnějších desek. Podle výzkumných výsledků může tato funkce zvýšit efektivitu o více než 15 % díky odstranění ručního přeuspořádání. Vedoucí výrobci, zejména ti v oblasti přesného inženýrství, tyto vlastnosti integrovali do svých produktů, čímž vytvořili položky, které jsou jedinečné vzhledem k jejich flexibilitě a přesnosti, což revolucionalizovalo výrobu široké palety různých kovových produktů.

Kompatibilita s válcovanými kovovými formami

Slučitelnost hydraulického stroje na ohýbání desek s kovovými profily je klíčová pro realizaci funkční flexibility a rozšíření produkčních aspektů. Tato vyměnitelnost umožňuje strojům zpracovávat širokou paletu valených tvarů, které jsou nezbytné v oboru stavebnictví a výroby strojírenství. Například prodavači, kteří plně přijmou technologii, která zaručuje takovou slučitelnost, mohou nabízet sofistikovanější portfolia produktů a využívat další obchodní příležitosti. Stroje vybavené určitými technickými schopnostmi, jako jsou přizpůsobitelné valy a pevné konstrukční formy, umožňují různé tvary být ve výrobě slučitelné a bohaté, čímž se zvyšuje flexibilita zařízení.

Udržitelné výrobní postupy

Energeticky úsporné hydraulické jednotky

Hydraulická jednotka pro gilotinové střihací stroje s úspornou funkcí přinesla nový život do provozu hydraulických řezacích strojů a dosáhla cíle úspory energie. Tyto systémy disponují moderní technologií, která zvyšuje účinnost spotřeby energie a ušetří velké množství peněz. Například první přijímatelé výrobních procesů tvrdí, že úspora nákladů na energii může přesáhnout 20 %, což vytváří potenciál pro úsporu nákladů a zvyšuje operační efektivitu po celém průmyslu. Kromě snížení provozních nákladů podporují takové vylepšení i širší iniciativy udržitelnosti. Tyto kovové střihací tisky mezi hydraulickými střihacími stroji na kovy snižují energetické nároky a podporují ekologicky přátelský provoz, což je výhodou v světě, který se čím dál více stará o čistší procesy.

Trendy v návrhu recyklovatelných součástí

Výrobní průmysl stále více přidává recyklovatelné prvky do dílů stříhacích strojů guillotine, aby snížil ekologickou stopu. Opětovné využívání a recyklace materiálů se také s touto trendem vracejí, což snižuje množství odpadů končících na skládkách. Kvalitní dodavatelé, jako jsou výrobci třírolerových ohybovacích strojů, stanovují standard pro tyto zodpovědné návrhové techniky, přičemž spotřeba odpadu je drasticky omezena. Například v některých případech bylo díky recyklaci dílů dosaženo 30% snížení výrobních odpadů. Navíc symbolizují takové vývoje větší smysl pro korporátní zodpovědnost, zatímco produkty činí atraktivnějšími pro spotřebitele, kteří nyní mají tendenci nakupovat u společností, které jsou ekologicky přátelské. Přijetí recyklovatelných součástí vychází jako jedno z podepisů udržitelnosti v současné výrobě.

Inovace v oblasti tlumení hluku

Pokroky v oblasti tlumení zvuku jsou příčinou hydraulických gilotinových střihů, které se stávají časem stále uživatelsky přátelnějšími a současně splňují průmyslová nařízení. Vybavené nejnovějšími technologiemi na tlumení hluku tyto systémy poskytují tišší pracovní prostředí snižováním úrovně hluku v průmyslových aplikacích. Dosažený efekt těchto technologií je dokládán i ve více studiích z jiných aplikací, kde operátoři zažili méně stresu vyvolaného hlukem a vyšší produktivitu v práci. Systémy na tlumení vibrací a izolační boxy s nižším hlukem se také stávají populárnějšími. Inovace v oblasti hydraulických lisovacích strojů zvyšují pohodlí operátorů na nové úrovni, ale také splňují stále přísnější pracoviště regulace ohledně hluku v rámci závazku k inovativnímu myšlení a blahu zaměstnanců.

Inovace v oblasti bezpečnosti a ergonomický design

Laserové bezpečnostní ochrany a senzorová technologie

Bezpečnostní ploty s čidly na hydraulickém kovovém štěpáku rozšířují bezpečnost operátora na novou úroveň. Tyto mohou detekovat překážky a automaticky zastavit stroj, což snižuje riziko zranění. V případě absence těchto funkcí docházelo k nehodám operátorů poměrně často. Některé továrny zažily o 40 % méně nehod poté, co implementovaly bezpečnostní technologie založené na senzorech. Normy ISO 13849 a další průmyslové standardy podporují pokročilé bezpečnostní prvky, zdůrazňujíce důležitost těchto druhů technologií. Většina aplikací vyžaduje pravidelnou kontrolu a kalibraci systému pro nejlepší výkon a maximální bezpečnost pracoviště.

Vývoj snadno ovladatelného rozhraní pro operátory

Nejnovější inovace v operačních rozhraních pro CNC gilotinové stříhací stroje mnoho přispěly k zjednodušení použití a optimalizaci procesu výroby. Čas a MTTR byly významně sníženy díky použití inovací, jako jsou dotykové ovládání a jednodušší rozvržení softwaru. Výzkum ukazuje, že takto snadno použitelné rozhraní může snížit počet chyb operátora o 30 % a významně zvýšit produktivitu. Firmy jako Amada a Trumpf stojí v čele programů ergonomického návrhu, aby zajistily, že jejich stroje jsou jak účinné, tak i příjemné v používání. Tento pokrok představuje odhodlání sektoru vyvíjet stroje, které jsou stejně uživatelsky přátelské jako bezpečné.

Automatizované systémy odstraňování šrotu

Použití robota na ošetřování odpadu přináší také významný přínos pro zlepšení bezpečnosti, protože minimalizuje potřebu operátorů manipulovat s často ostrým odpadem, který padá z hydraulických strojů na ohýbání plechu. Tyto mechanismy umožňují urychlené odvožení odpadu a pomáhají předcházet řezům a dalším bezpečnostním rizikům. Nahláseno je zvýšení efektivity a bezpečnosti až o 25 % využíváním automatizovaných systémů, kde je eliminován lidský chybovostav při ošetřování odpadu. Autor předpokládá, že v budoucnu tyto systémy díky pokroku robotiky a umělé inteligence dále evolvují a zvýší svou účinnost jak z hlediska bezpečnosti, tak provozu. Další generace automatizovaného ošetřování odpadu bude nabízet ještě více možností pro bezpečnostní systémy a efektivitu strojů.