ما هي ماكينة الثني الهيدروليكية وما دورها في تصنيع المعادن؟

تعريف الوظيفة الأساسية لماكينات الثني في صناعة المعادن

يُعتبر المكبس الهيدروليكي (Press Brake) من تلك الآلات الحيوية المستخدمة لثني صفائح المعادن بدقة من خلال تطبيق محكوم للقوة. بشكل أساسي، يتم تثبيت المعدن بين جزأين رئيسيين - المثقب (Punch) في الأعلى والقالب (Die) أسفله. عند تطبيق الضغط، نحصل على مختلف أنواع الثنيات بما في ذلك الأشكال V القياسية، والأشكال U، أو أي زاوية تتطلبها المهمة. ما يجعل هذه العملية بأكملها ذات قيمة كبيرة هو قدرتها على تحويل الصفائح المعدنية المسطحة إلى هياكل مفيدة فعليًا مثل أغطية صناعية، ودعامات تثبيت، ومختلف مكونات الشاسيه المستخدمة عبر قطاعات التصنيع. في الوقت الحالي، يمكن لأغلب المكابس الهيدروليكية الحديثة تحقيق تفاوتات دقيقة للغاية تصل إلى زاوية زائد أو ناقص 0.1 درجة وفقًا لبيانات شركة Moore Machine Tools لعام 2025. هذه الدقة تفسر سبب انتشارها الواسع من مصانع السيارات إلى خطوط تجميع الطائرات وحتى مواقع البناء حيث تكون الدقة مهمة.

التطور التاريخي والأهمية الصناعية للمكابس الهيدروليكية

تبدأ قصة آلات الثني الهيدروليكية في تلك الورش الحديدية القديمة في القرن التاسع عشر. خضعت هذه الآلات لتحول كبير بمرور الوقت، ابتداءً من الأنظمة البسيطة التي تعتمد على рычагات، وصولاً إلى النسخ الأكثر تطوراً التي تعمل بالهيدروليك في خمسينيات القرن الماضي. خلال الحرب العالمية الثانية، شهدت هذه الآلات طفرة كبيرة مع الحاجة الملحة من المصانع إلى أجزاء دقيقة للغاية لتصنيع الطائرات والمعدات العسكرية الأخرى. واليوم، وبحسب بيانات FMA لعام 2023، تُنفَّذ حوالي 63% من عمليات الثني في ورش التصنيع الأمريكية بواسطة هذه الآلات. وهذا الرقم يُظهر بوضوح مدى أهمية هذه الآلات في عمليات الإنتاج الضخم والتصنيع الرشيق. ومن الجدير بالذكر أنه منذ الثمانينيات، عندما تم دمج التحكم العددي بواسطة الحاسوب (CNC) في هذه الأنظمة، أصبح بمقدور الشركات المصنعة إنتاج أشكال معقدة جداً بشكل متكرر وبإشراف بسيط أو دون أي تدخل يدوي تقريباً.

المكونات الرئيسية لآلة الثني الهيدروليكية: تشريح آلة الثني

الإطار، والسرير، والرام، والبنش، والقالب: الأجزاء الأساسية الهيكلية والوظيفية

عادةً ما تعتمد آلات الثني على حوالي خمسة أجزاء رئيسية لتحقيق ثني دقيق في المعادن. أولاً، هناك إطار من الصلب قوي يتم لحامه معًا، وهو ما يحافظ على الاستقرار أثناء تطبيق الضغط أثناء التشغيل. ثم يأتي السرير المثبت في أسفل الإطار والذي يحتفظ بالقالب السفلي في مكانه. من الجهة المقابلة يوجد مكون الرام الذي يتحرك لأعلى ولأسفل. واعتمادًا على نوع النظام الذي يحركه - أسطوانات هيدروليكية، أو أنظمة ميكانيكية قديمة، أو محركات كهربائية سيرفو حديثة - يدفع الرام البنش ضد المادة التي تحتاج إلى تشكيل. وعندما يحدث ذلك، يتم دفع المعدن إلى شكل القالب الموجود أدناه، مما يؤدي إلى الثنيات الدقيقة التي يبحث عنها المصنعون.

نظام البنش والقالب: كيف تحدد أدوات التشكيل هندسة الثني

يعتمد الزاوية ونصف قطر الانحناءات حقًا على مدى توافق المثقب مع القالب. وعادةً ما تُنفَّذ الانحناءات القياسية باستخدام مثقب على شكل V مع إعداد القالب المقابل له. ومع ذلك، يمكن للمصنّعين تحقيق تلك نصف الأقطار الأضيق التي يُحتاج إليها غالبًا لأجزاء معيّنة عند استخدام أدوات الزوايا الحادة. من المهم أن تتذكّر أن عرض فتحة القالب له تأثير كبير على مقدار القوة المطلوبة أثناء عمليات الانحناء. ففي الواقع، تحتاج الفتحات الأضيق إلى قوة تزيد بنسبة 30 تقريبًا% مقارنةً بالأدوات ذات الفتحات الأوسع بالنسبة للمواد ذات السمك نفسه. وهذا يُعدّ أمرًا مهمًا جدًا عند النظر إلى تكاليف الإنتاج. ترى الشركات التي تحتفظ بمكتبات أدوات جيدة تحسّنًا ملحوظًا في سير العمل لديها لأنها تقضي وقتًا أقل في تبديل الأدوات بين الوظائف المختلفة، وهو ما يحدث فرقًا كبيرًا في المنشآت التي تتعامل يوميًا مع إنتاج مختلط للمنتجات.

أنظمة القياس الخلفي وأنظمة التحكم العددي بالحاسوب: تمكين تحديد موقع المواد بدقة

أنظمة التحكم العددي بالحاسوب (CNC) تُلقِي بعمليات التشغيل الآلي على مقياس خلفي وهي نقطة توقف قابلة للبرمجة تُحدد مواقع الألواح بدقة 0.001 بوصة عبر محورين أو أكثر. وتستخدم النماذج المتطورة أجهزة استشعار ليزرية لكشف العيوب في المواد، مما يضمن مواقع ثني متسقة. تقلل هذه الأتمتة من وقت الإعداد بنسبة تتراوح بين 40 إلى 60% مقارنةً بالتعديلات اليدوية في الآلات غير المُبرمجة باستخدام الحاسوب.

مقارنة بين الأنظمة الهيدروليكية والآلية وأنظمة الدفع الكهربائية

تحدد أنظمة الدفع خصائص الأداء:

- هيدروليكي : تسيطر على ثني الصفائح السميكة (أكثر من 20 مم من الصلب) بإنتاج يزيد عن 6000 طن، على الرغم من أن استهلاك الطاقة يكون أعلى بنسبة 15–20% مقارنةً بالبدائل الكهربائية.

- ميكانيكي : توفر دورات سريعة (أكثر من 50 ثنياً/الدقيقة) للمواد خفيفة الوزن، لكنها تفتقر إلى الدقة والمرونة المطلوبة في التطبيقات الحديثة.

- السرفو-الكهربائية : توفر تكراراً بدقة ±0.0002 بوصة وتقلل من استهلاك الطاقة بنسبة 50–70% من خلال استعادة الطاقة، وهي مثالية للمهام عالية الدقة ومنخفضة القوة.

تجمع الأنظمة الهجينة الآن بين الطاقة الهيدروليكية والتحكم الكهربائي، مما يوازن بين القوة والدقة لتلبية متطلبات التصنيع الذكي.

كيفية عمل آلات الثني: عملية الثني خطوة بخطوة

مبدأ التشغيل: من تطبيق القوة إلى تشويه المعدن

يتم تشكيل المعدن عندما تطبق آلات الثني قوة مركزة من خلال المثقب (Punch) داخل القالب (Die)، مما يؤدي إلى ما يُعرف بالتشويه البلاستيكي. مع تحرك المكبس (Ram) للأسفل، يتم إنشاء ضغط يعتمد على سماكة المادة ومقاومتها للشد. خذ على سبيل المثال الفولاذ المقاوم للصدأ مقابل الألومنيوم: يحتاج الفولاذ المقاوم للصدأ إلى قوة أكبر بنسبة 25 إلى 30 بالمئة تقريبًا لثنيه عند نفس سمك المادة. ما يحدث فعليًا خلال هذه العملية هو أن الأجزاء الخارجية تتمدد بينما تُضغط الأجزاء الداخلية معًا، مما يؤدي إلى تكوّن الثنيات الدائمة التي نراها دون تشكّل أي شقوق داخل المعدن نفسه.

التدفق خطوة بخطوة: التحديد، التثبيت، الثني، والانسحاب

- المحاذاة يتم وضع الصفائح مقابل محددات خلفية مُدارة بواسطة التحكم العددي الحاسوبي (CNC) بدقة ±0.1 مم

- المشابك تؤمن المشابك الهيدروليكية المادة لمنع الانزلاق

- الثني : تقوم المكبس بدفع المثقب داخل تجويف القالب بسرعة تتراوح بين 5–15 مم/ثانية، ويعتمد ذلك على القابلية للتشكل

- انسحاب : يعوض التوجيه القابل للبرمجة عن الانحراف قبل الانسحاب الكامل

سلوك المواد أثناء الانحناء: الارتداد، الإجهاد، والدقة

تُظهر جميع المعادن ظاهرة الارتداد - أي العودة الجزئية إلى شكلها الأصلي بعد إزالة القوة. عادةً ما يرتد الفولاذ المدلفن على البارد بزاوية تتراوح بين 2°–5°، مما يتطلب استراتيجيات ثني إضافية. تُظهر المواد الأرق (<3 مم) تباينًا في الارتداد بنسبة 30% أكثر من الصفائح السميكة، مما يستدعي قياس الزوايا في الوقت الفعلي للحفاظ على تحمل ±0.5°.

دور أنظمة التحكم العددي بالحاسوب (CNC) في أتمتة وتوحيد متسلسلات الانحناء

تُجري أنظمة CNC الحديثة أتمتة للوظائف الأساسية:

- تعديل القوة لمجموعات ذات سمك متفاوت

- التصحيح التكيفي باستخدام أجهزة استشعار الارتداد

- تحسين مسار الأداة لتقليل زمن الدورة

- إدارة مكتبة القوالب، مما يقلل تغييرات الإعداد بنسبة 40%

تتنبأ خوارزميات التعلم الآلي الآن بتسلسل الانحناءات بدقة 98%، مما يقلل بشكل كبير من عملية التجربة والخطأ في المهام المخصصة.

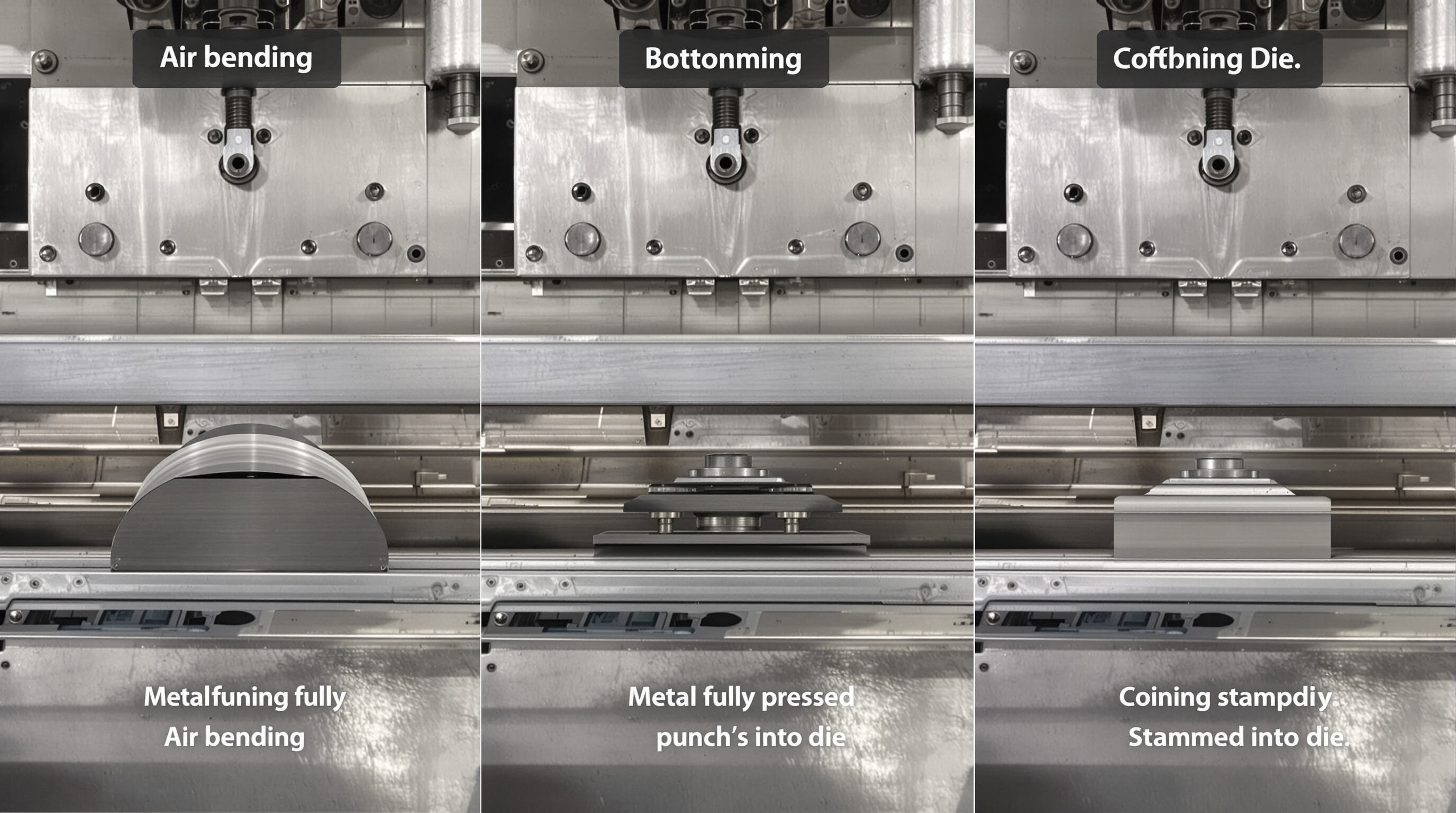

طرق الانحناء الشائعة: الانحناء الهوائي، والانحناء الكامل، والانحناء بالضغط الكامل

الانحناء الهوائي مقابل الانحناء الكامل مقابل الانحناء بالضغط الكامل: التقنيات، متطلبات القوة، والدقة

هناك بشكل أساسي ثلاث طرق تعمل بها آلات الثني (Press Brakes) في عمليات تشكيل المعادن. أولاً لدينا الثني الهوائي (Air Bending) حيث يوجد في الواقع مساحة فارغة بين المثقب (Punch) والقالب (Die) أثناء تشكيل القطع المعدنية. تحتاج هذه الطريقة إلى قوة أقل بنسبة 20 إلى 30 بالمئة تقريباً مقارنة بالتقنيات الأخرى، مما يجعلها فعالة إلى حد كبير في العديد من التطبيقات. ما العيب فيها؟ تميل القطع إلى العودة المرنة (Spring Back) بحوالي درجين إلى خمس درجات بعد التشكيل، لذا يجب إجراء تعديلات للوصول إلى الزوايا النهائية المطلوبة. ثم هناك طريقة التثبيت (Bottoming) حيث يتم دفع المادة بالكامل داخل تجويف القالب. تتطلب هذه الطريقة قوة أكبر بحوالي أربع إلى ست مرات مقارنة بالطريقة السابقة، لكنها توفر دقة أعلى بكثير تصل إلى نصف درجة موجب أو سالب، وذلك لأن المعدن يتشوه بشكل كامل بشكل بلاستيكي خلال العملية. وأخيراً لدينا طريقة التسطيح (Coining)، والتي تستخدم ضغطاً عالياً جداً يصل إلى ثماني إلى عشر مرات مقارنة بالطريقة الأولى. هذه الطريقة تلغي تقريباً جميع مشاكل العودة المرنة، مما يؤدي إلى زوايا متكررة وثابتة للغاية ضمن نطاق موجب أو سالب 0.1 درجة. هذا المستوى من الدقة يجعل طريقة التسطيح مثالية للمكونات الحيوية المستخدمة في صناعات الطيران والطب. ومع ذلك، يجب على الشركات المصنعة أن تدرك أن اهتراء الأدوات يزداد بشكل كبير هنا، حيث يرتفع بنسبة تصل إلى ثلاثمائة بالمئة مقارنة بالطرق الأخرى.

مميزات وعيوب كل طريقة تشكيل في البيئات الإنتاجية

| الطريقة | المزايا | القيود |

|---|---|---|

| الانحناء الهوائي | تكاليف أدوات منخفضة، ومرونة متعددة الزوايا | يتطلب تعويض الانحناء العكسي |

| التشكيل الكامل | تكرار عالي، وفعالة للإنتاج الكمي | يتطلب قوالب مخصصة لكل زاوية |

| الصك | دقة عالية للتطبيقات الحرجة | استهلاك طاقة 5 مرات أكثر مقارنة بالتشكيل بالهواء |

تؤثر حسابات القوة وسمك المادة على اختيار الطريقة

تزيد متطلبات القوة مع زيادة سمك المادة والطريقة:

- الانحناء الهوائي : $ القوة = \frac{1.42 \times UTS \times الطول \times السماكة^2}{فتحة القالب} $

- التشكيل الكامل : 4–6 أضعاف قوة الثني الهوائي

- الصك : 8–10 أضعاف قوة الثني الهوائي

يحتاج الفولاذ الذي يزيد سمكه عن 5 مم عادةً إلى عملية التشكيل الكامل (Coining)، بينما تكون الألمنيوم الرقيق (من 1 إلى 3 مم) مناسبة جدًا للثني الهوائي.

تقليل تغييرات الأدوات مع الحفاظ على دقة الثني

تقلل مكابس الثني CNC من وقت التبديل بنسبة 40٪ من خلال:

- مقاييس خلفية مُحاذاة بالليزر (موضع ±0.02 مم)

- مكتبة أدوات ذكية تخزن أكثر من 200 ملف أدوات

- تحكم قوي متكيف يعوض تفاوت المواد

الأدوات المعيارية تسمح بالتبديل بين الثني الهوائي والثني الكامل خلال أقل من ثلاث دقائق دون الحاجة لإعادة المعايرة.

أنظمة تحكم آلات الثني: الفرق بين NC وCNC في التصنيع الحديث

الاختلافات بين آلات الثني NC وCNC من حيث التحكم والمرونة

تتطلب آلات الثني NC (التحكم العددي) تعديلات يدوية لزاوية الثني والقوة، مما يحد من الدقة إلى مهارة المشغل. أما أنظمة CNC (التحكم العددي بالحاسوب) فتقوم بتحقيق هذه الإدخالات تلقائيًا عبر منطق قابل للبرمجة، وتحقق تكرارًا بدقة ±0.001". تدعم نماذج CNC التحكم في محور Z والتسوية التكيفية، بينما تُسيطر الآلات NC عادةً على محاور X/Y فقط.

| مميز | مكبس CNC | ماكينة ثني الصناديق NC |

|---|---|---|

| تحكم المحاور | 3 محاور فأكثر (X, Y, Z) | محوران (X, Y) |

| الدقة | ±0.001" مع التصحيح التلقائي | ±0.02" (فحوصات يدوية) |

| وقت الإعداد | 5–15 دقيقة (إعدادات مسبقة) | 30–60 دقيقة |

| تكامل البرمجيات | متوافقة مع CAD/CAM | لا شيء |

كيف يُحسّن دمج CNC من الدقة ومدى توافقها مع المصنع الذكي

تصحيح أنظمة CNC لأخطاء الرجوع المرن في الوقت الفعلي من خلال مراقبة القوة وضبط وضعية المكبس بدقة تصل إلى 0.1° من الزاوية المستهدفة، مما يقلل معدلات الفاقد بنسبة 42% مقارنة بالطرق التقليدية (Fabrication Insights 2023). وتتكامل ماكينات CNC ذات القدرة على الاتصال بالإنترنت مع أنظمة ERP، وتتماشى بسلاسة مع ماكينات القطع بالليزر والروبوتات الخاصة باللحام في بيئات الصناعة الرابعة.

الإعداد اليدوي مقابل الآلي: مقايضات الكفاءة في العمليات الحديثة

بينما تتناسب ماكينات التحكم العددي (NC) مع ورش العمل الأولية التي تنتج أقل من 50 انحناءً شهريًا، تصبح أتمتة CNC مجدية من حيث التكلفة عند العمل بكميات كبيرة - حيث تقلل تكلفة العمالة لكل قطعة بنسبة 58% في الدفعات التي تتجاوز 500 وحدة. ومع ذلك، تظل أنظمة NC مفيدة للورش التي تتعامل مع أحجام غير منتظمة من الصفائح أو أدوات قديمة غير متوافقة مع معايير CNC.

الأسئلة الشائعة حول ماكينات الثني (Press Brakes)

ما المواد التي يمكن ثنيها باستخدام ماكينة الثني؟

يمكن لآلات الثني الهيدروليكية أن تُثنِّي أنواعاً مختلفة من المعادن، بما في ذلك الفولاذ والألومنيوم والنحاس والبرونز. ويعتمد اختيار المادة على التطبيق المطلوب والخصائص المطلوبة، مثل القوة ومقاومة التآكل.

كيف يختلف الضغط الهيدروليكي عن الضغط الميكانيكي؟

تستخدم آلات الثني الهيدروليكية أسطوانات هيدروليكية لتوليد القوة، مما يجعلها مناسبة للمواد الثقيلة والسميكة. أما آلات الثني الميكانيكية فتستخدم مكونات ميكانيكية، وتتميز بدورة عمل أسرع لكنها أقل دقة من الأنظمة الهيدروليكية أو الكهربائية ذات السيرفو.

ما هو الارتداد المرن في ثني المعادن؟

الارتداد المرن هو ميل المعدن للعودة جزئياً إلى شكله الأصلي بعد عملية الثني، مما يتطلب تعويضًا أثناء عملية الثني للحصول على زوايا دقيقة.

لماذا يُفضَّل التحكم العددي الحاسوبي (CNC) على الأنظمة التقليدية للتحكم العددي (NC)؟

توفر أنظمة التحكم العددي الحاسوبي دقةً تلقائية، وتقلل من أوقات الإعداد وتحسّن قابلية التكرار خلال عمليات التصنيع. كما أنها أكثر تكاملًا مع تقنيات المصانع الذكية الحديثة مقارنةً بأنظمة التحكم العددي (NC).

جدول المحتويات

- ما هي ماكينة الثني الهيدروليكية وما دورها في تصنيع المعادن؟

- المكونات الرئيسية لآلة الثني الهيدروليكية: تشريح آلة الثني

- الإطار، والسرير، والرام، والبنش، والقالب: الأجزاء الأساسية الهيكلية والوظيفية

- نظام البنش والقالب: كيف تحدد أدوات التشكيل هندسة الثني

- أنظمة القياس الخلفي وأنظمة التحكم العددي بالحاسوب: تمكين تحديد موقع المواد بدقة

- مقارنة بين الأنظمة الهيدروليكية والآلية وأنظمة الدفع الكهربائية

- كيفية عمل آلات الثني: عملية الثني خطوة بخطوة

- طرق الانحناء الشائعة: الانحناء الهوائي، والانحناء الكامل، والانحناء بالضغط الكامل

- أنظمة تحكم آلات الثني: الفرق بين NC وCNC في التصنيع الحديث

- الأسئلة الشائعة حول ماكينات الثني (Press Brakes)